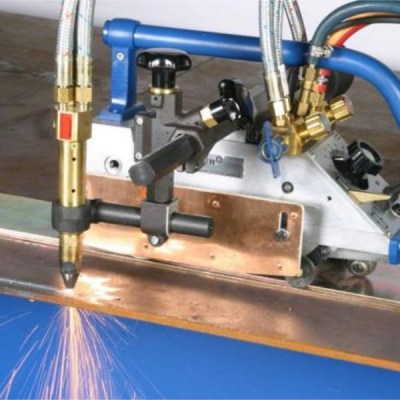

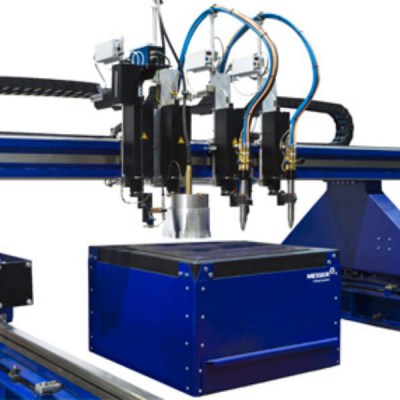

Плазменная резка — это вид плазменной обработки материалов, при котором в качестве режущего инструмента вместо резца используется струя высокотемпературной плазмы, мощность которой позволяет резать черные, либо цветные металлы толщиной до 20 см. Плазменная резка металла осуществляется с помощью специальных программируемых станков (портальных машин плазменной резки), а также с помощью более компактных, портативных машин и аппаратов для ручной плазменной резки.

Технология и принцип работы аппаратов плазменной резки

Аппараты плазменной резки позволяют работать практически с любыми металлами или сплавами. Технология плазменной резки металла позволяет значительно ускорить резку металлических деталей малой и средней толщины по сравнению с газопламенной резкой.

Методы плазменной резки металла:

1) Плазменно-дуговая резка металлов может обеспечить высокое качество и чистоту получаемого среза и невысокий нагрев самой разрезаемой детали, что исключает тепловую деформацию заготовки, которая зачастую является серьезной проблемой при других методах разрезания металлов. При резке плазменной дугой происходит выплавление металла в точке разреза, затем расплавленный металл выдувается струей газа. Данным способом режут металлы, которые другим способом обработать очень сложно (коррозионностойкие стали, титан, медь). Кроме этого, с помощью применения машин плазменной резки легко режутся алюминий, чугун и другие металлы, сплавы.

2) Метод резки плазменной струей. С помощью метода резки плазменной струей можно осуществлять резку неэлектропроводных материалов, разрезание металла осуществляется за счет воздействия высокоскоростной плазмы, электрическая дуга используется только для создания плазмы и придания ей большой скорости. Метод резки струей плазмы незаменим при резке тонких листов металла, в других случаях (за исключением ручной резки) он используется достаточно редко. В работе ручных аппаратов плазменной резки преимущественно используется именно этот метод, так как с помощью этой технологии можно создавать компактные приборы с невысоким весом и энергопотреблением.

Преимущества использования аппаратов плазменной резки металла

1) Высокая скорость и качество резки металла.

2) Очень короткое время прожига (при кислородной резке требуется продолжительный предварительный прогрев).

3) Универсальность применения (можно работать с любыми металлами и славами).

4) Безопасность (нет необходимости в использовании взрывоопасных газовых баллонов). Кроме того, при использовании станок плазменной резки металла выделяется гораздо меньше тепла и значительно снижается опасность, связанная с обработкой горячего металла при его резке.

5) Экономичность (увеличение прибыли, за счет выполнения большого количества производственных операций). Кроме этого, экономичность воздушно-плазменной резки заключается в отсутствии потребности приобретения дорогостоящих газов (ацетилен, кислород, пропан-бутан).

Недостатки плазменной резки по сравнению с газовыми способами резки

1) Максимальная толщина реза составляет 80–100 мм. (кислородной резкой можно обрабатывать чугун и некоторые стали толщиной до 500 мм.);

2) Более дорогое и сложное оборудование;

3) Повышенные требования к техническому обслуживанию как ручных плазморезов так и портальных машин плазменной резки;

4) Угол отклонения от перпендикулярности реза не должен превышать 10–50º в зависимости от толщины детали (в противном случае существенно расширяется рез, что приводит к быстрому износу расходных материалов для плазменной резки);

5) Практически отсутствует возможность использования 2-х ручных резаков, подключенных к одному аппарату;

6) Повышенный шум вследствие истечения газа из плазматрона с околозвуковыми скоростями;

7) Вредные азотсодержащие выделения (при использовании азота) – для уменьшения разрезаемое изделие погружают в воду.

Тем не менее, несмотря на существующие недостатки, использование как ручных, так и портальных машин плазменной резки значительно повышает эффективность работы многих современных предприятий, значительно улучшается качество резки и производительность работ.

Город:

Город: